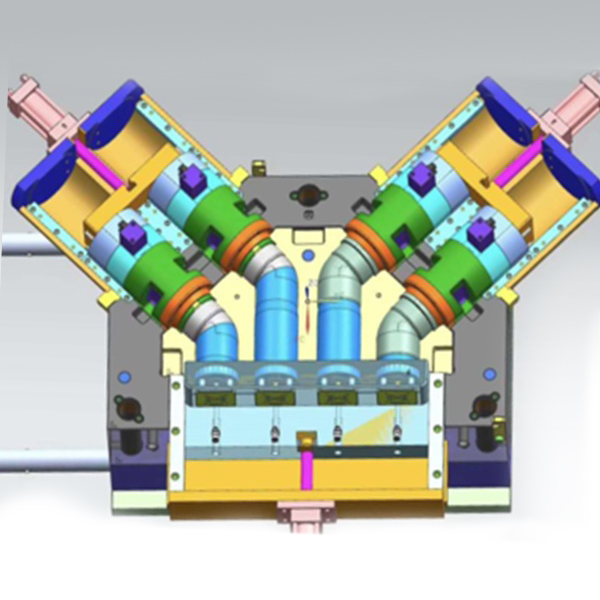

(一) Schimmelproductieproces

1, Het softwareontwerp 2, De nc-bewerking 3, Nabewerking 4, Testsucces 5, Handgemaakt matrijsontwerp 6, Professioneel kopienummer 7, De matrijsvorm 8, Matrijsdetails 9, In gebruik genomen 10, Selectie van grondstoffen 11, Staal , sterf blanco

(二) Algemene definitie vangietvorm

In de industriële productie, waarbij een verscheidenheid aan persen en speciaal gereedschap op de pers is geïnstalleerd, door de druk om metalen of niet-metalen materialen in de gewenste vorm van onderdelen of producten te brengen, staat dit speciale gereedschap gezamenlijk bekend als degietvorm.

Toepassingsgebied: machines, auto's, lichte industrie, huishoudelijke apparaten, aardolie, chemicaliën, elektriciteit en andere industriële apparatuur productie- en gebruiksafdelingen, slijtvaste onderdelen van luchtvaartmotoren, hete extrusiematrijs, warme extrusiefilm, heet smeden, walsen van staal geleider, rollend wiel, nokkenas van automotoren en andere onderdelen en matrijzen.

(三)Classificatie van mallen

1. Algemene classificatie: het kan worden onderverdeeld in plastic mallen en niet-plasticgietvorm:

(1) niet-plastic mal: gietvorm, smeedvorm, stempelmatrijs, spuitgietvorm, enz.

Smeden is massief – na verhitting of massief – smedengieten; Gieten is vast – verwarmd tot vloeistof – gegoten – afgekoeld tot vorm.

A. De gietvorm kan worden gemaakt van hout, bewerkbaar plastic, aluminiumlegering, gietijzer, staal enzovoort. Momenteel wordt houtvorm nog steeds veel gebruikt bij het handmatig vormen of kleine batchproductie van enkelstuks, maar met de beperking van de milieubeschermingseisen en de slechte houtverwerkingsprestaties zal massief vormgieten de plaats innemen. Massief gieten wordt gemaakt van schuimplastic platen, in vorm gesneden en geplakt en vervolgens gegoten. Vergeleken met houtmallenDeze methode heeft een korte cyclus en lage kosten.

B. Smeedmatrijs – carrosserie (er zijn meer dan 20.000 nodig voor één automatrijs)

C. Stempelvorm – computerpaneel

(2) Afhankelijk van het productieproces en de productie van verschillende producten is de plastic mal verdeeld in:

De zogenaamde kunststof spuitgietmatrijs wordt vooraf in twee of meer stukken speciaal metaal gegoten boven het uitgraven van een lege holte. Vervolgens worden de gesmolten plastic deeltjes onder hoge druk in de holte geïnjecteerd en worden de mallen voor plastic producten na afkoeling eruit gehaald. Momenteel wordt ruim 90% van de kunststofproducten in ons dagelijks leven gemaakt door middel van spuitgieten.

Marktperspectief? Grote capaciteit, brede toepassing, al verzadigd.

Marktperspectief? Grote capaciteit, brede toepassing, al verzadigd.

Spuitgieten is de meest gebruikte methode bij de kunststofverwerking. Deze methode is van toepassing op alle thermoplastische kunststoffen en een deel van thermohardende kunststoffen, plastic producten waarvan het grote aantal is gemaakt, zijn de andere vormingsmethoden van stof, als het belangrijkste hulpmiddel bij de spuitgietverwerking, een van de spuitgietmatrijzen, de kwaliteit van precisie, productie cyclus- en spuitgietproductie-efficiëntie in het proces van het niveau van hoog en laag, heeft directe invloed op de productkwaliteit, opbrengst, kosten en productupdates, en bepaalt tegelijkertijd ook het concurrentievermogen en de reactiesnelheid van de onderneming op de markt.

Spuitgietmatrijs bestaat uit een aantal stalen platen met verschillende onderdelen, in principe verdeeld in: Een vormapparaat (concave matrijs, pons)

B. Positioneringsapparaat (geleidingspaal, geleidehuls)C. Bevestigingsapparaat (I-plaat, codeput)D. Koelsysteem (waterpoel)

E Constant temperatuursysteem (verwarmingsbuis, haarlijn)

F-geleidingssysteem (vijzelgat, geleidingsgroef, geleidingsgat)

G-uitwerpsysteem (vingerhoed, uitwerper)

Spuitgietproces: Spuitgietmatrijs is een hulpmiddel voor de productie van kunststofproducten. Het bestaat uit verschillende sets onderdelen waarin de matrijsholte wordt gevormd. Bij het spuitgieten wordt de mal in de spuitgietmachine geklemd, wordt het gesmolten plastic in de malholte geïnjecteerd en wordt de koeling in de holte voltooid, en vervolgens worden de bovenste en onderste mallen gescheiden, via het uitwerpsysteem zullen producten zijn vanuit de vormholte uit de mal, en ten slotte degietvormgesloten is voor de volgende spuitgietbeurt, wordt het hele spuitgietproces in een cyclus uitgevoerd.

Blistervorm: productie van blistermatrijzen, de laagste kosten zijn gipsvorm, gevolgd door galvaniseren van koperen vorm, de duurste is aluminiumvorm. De mal wordt geboord met kleine gaatjes voor vacuümadsorptie van thermisch gemaakte harde stukken om plastic producten te vormen.

Posttijd: 26 maart 2021