1단계: 제품의 2D, 3D 도면을 분석 및 소화하고, 시안을 설정합니다.PVC 파이프 피팅 금형. 콘텐츠에는 다음과 같은 측면이 포함됩니다.

1. 제품의 기하학적 모양. (티 PVC 파이프 몰드, swr파이프 몰드)

2. 제품 치수, 공차 및 설계 벤치마크.

3. 제품의 기술적 요구 사항(경도, 가소화 정도 등, 때로는 제품의 재활용을 고려해야 함)

4. 제품에 사용된 플라스틱의 명칭, 수축률 및 색상. (예를 들어,PVC 파이프 피팅 금형그리고UPVC, CPVC 파이프 피팅 금형디자인에 다른 금형 재료를 사용하십시오)

5. 제품의 표면 요구 사항.

2단계: 사출기 모델을 결정합니다.

사출기의 사양은 주로 플라스틱 제품의 크기와 생산 배치에 따라 결정됩니다. 설계자는 사출기를 선택할 때 주로 가소화율, 사출량, 형체력, 설치 금형의 유효 면적(사출기 타이로드 사이의 거리), 모듈러스, 취출 형태 및 취출 길이를 고려합니다.

고객이 사용된 사출기의 모델이나 사양을 제공한 경우 설계자는 해당 매개변수를 확인해야 합니다. 예를 들어 고객이 사출성형기의 타이로드 내부거리를 680*680mm로 선택했다면,PVC 파이프 피팅 금형이 범위를 초과할 수 없습니다. 그렇지 않으면 교체에 대해 고객과 논의해야 합니다.

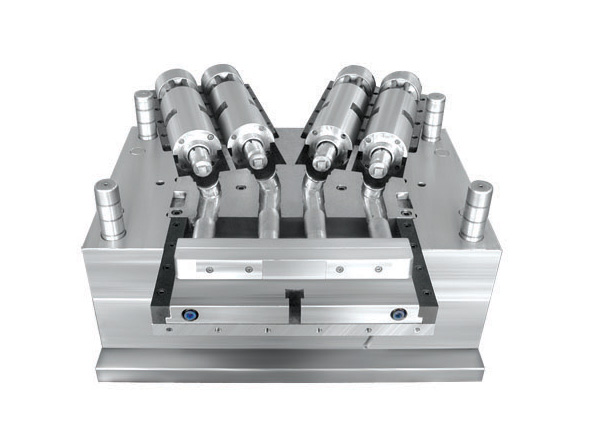

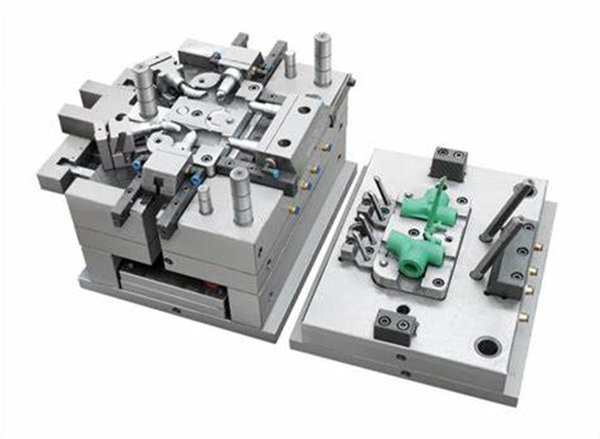

3단계: 충치 개수 결정PVC 파이프 피팅 금형및 캐비티의 배열 금형 캐비티 수의 결정은 주로 파이프의 투영 면적, 기하학적 모양(측면 코어 당김 유무), 제품 정확도, 배치 크기 및 경제적 이점을 기반으로 합니다. 충치의 수는 주로 다음 요소에 따라 결정됩니다.

1. 제품 생산 배치(월별 배치 또는 연간 배치).

2. 사이드 코어 풀링 기능이 있는 제품인지 여부 및 처리방법.

3. 금형의 외부 치수 및 사출기에 설치된 금형의 유효 면적(또는 사출기의 드로우 로드 사이의 거리).

4. 사출기의 제품 중량 및 사출량.

5. 제품의 돌출면적 및 체결력.

6. 제품의 정확성.

7. 제품 색상.

8. 경제적 이점(각 금형 세트의 생산 가치).

캐비티의 개수가 결정된 후, 캐비티의 배치 및 캐비티 위치의 레이아웃이 수행된다. 캐비티의 배열에는 금형 크기, 게이팅 시스템 설계, 게이팅 시스템 균형, 코어 당김(슬라이더) 메커니즘 설계, 인서트 코어 설계 및 핫 러너 설계가 포함됩니다. 체계. 위의 문제는 분할면 및 게이트 위치 선택과 관련되어 있으므로 특정 설계 프로세스에서 필요한 조정이 필요합니다.PVC 파이프 피팅 금형가장 완벽한 디자인을 달성하기 위해 필요합니다.

위의 3단계를 통해 PVC 파이프 피팅 금형의 비용, 해당 생산 계획 및 장기적인 경제적 이익을 대략적으로 계산할 수 있습니다. 금형 제조업체 선택 및 후속 생산 계획을 위해 효과적인 계획과 적시 조정이 이루어질 수 있습니다. Longxin Mold는 다음의 설계 및 제조에 중점을 두고 있습니다.PVC 파이프 금형. 신뢰할 수 있는 파이프 몰드 공급업체를 찾고 계시다면 즉시 저희에게 연락해 주십시오. Longxin Mold의 전문 영업 팀이 가능한 한 빨리 연락을 드릴 것입니다.

게시 시간: 2021년 8월 11일