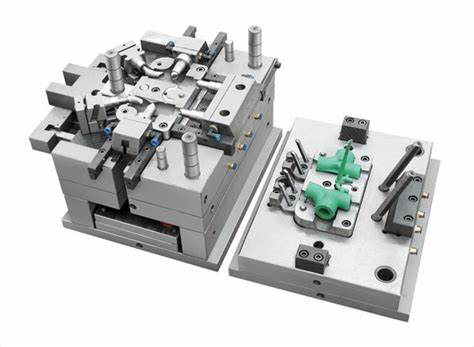

ステップ 4: ゲート システムの設計

ゲート システムの設計には、ゲートのメイン ランナーの選択が含まれます。PVCパイプ金型、ランナーの断面形状とサイズを決定します。ゲート位置の適切な選択は、成形品の品質に直接影響します。塩ビ管継手注入プロセスがスムーズに進むかどうか。

1. ゲート位置は、加工を容易にするために、可能な限りパーティング面上に選択してください。塩ビ管継手型そして門の掃除。

2. ゲート位置とキャビティの各部分との距離は可能な限り一定にし、塑性加工を最短にする必要があります。

3. ゲートの位置は、プラスチックがキャビティに射出されるときに、プラスチックがキャビティの幅広で厚い壁の部分に面することを保証する必要があります。PVCパイプ金型プラスチックの流入を促進するためのキャビティ。

4. PVC 管継手の溶接跡を避けるようにしてください。溶けた跡が発生する場合、パイプ継手の重要でない部分に溶けるべきであり、通常の使用には影響しません。PVCパイプ継手金型.

5. ゲートの位置とプラスチックの射出方向は、キャビティにプラスチックを射出するときにキャビティの平行方向に沿って均一に流れ、キャビティ内のガスが排出されるようにする必要があります。

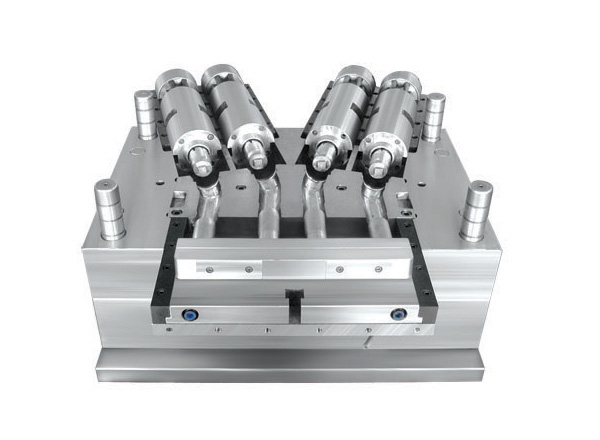

ステップ 5: 排出システムの設計PVCパイプ継手金型製品の取り出し形式である機械的取り出しは、射出成形プロセスの最後のリンクです。射出の品質が最終的に製品の品質を決定します。したがって、製品の排出は無視できません。エジェクタ システムを設計するときは、次の原則に従う必要があります。

1. 突き出しによる製品の変形を防ぐため、突き出し位置はコアや製品の細長い中空円筒などの突き出しが多い部分にできるだけ近づけてください。プッシュチューブ。内部の推力点の配置PVCパイプ金型可能な限りバランスがとれている必要があります。

2. 推力点は、製品が最も大きな力に耐えられる部分、および製品の界面などの剛性の良い部分に作用するようにしてください。ティーパイプ継手金型。

3. 排出マークが製品の外観に影響を及ぼさないようにし、排出装置は製品の隠れた面または非装飾面に設置する必要があります。透明製品の場合は、設置場所や排出形態に特にご注意ください。

4.排出中のPVCパイプ継手の力を均一にし、真空吸着による製品の変形を避けるために、複合排出またはプッシュロッド、プッシュプレート、プッシュロッドなどの特殊な形式の排出システムがよく使用されます。 、パイプを押します。複合エジェクタ、または空気吸入プッシュロッド、プッシュブロックおよびその他の設定装置を使用し、必要に応じて空気吸入バルブを設定する必要があります。PVCパイプ継手金型。

ステップ 6: 冷却システムの設計PVCパイプ継手金型。冷却システムの設計は比較的面倒な作業であり、冷却効果、冷却の均一性、および金型の全体構造に対する冷却システムの影響を考慮する必要があります。冷却システムの設計には次のものが含まれます。

1. 冷却システムの配置と冷却システムの具体的な形式。

2. 冷却システムの特定の位置とサイズの決定。

3. 移動モデルのコアやインサートなどの主要部品の冷却。

4. サイドスライドとサイドスライドコアの冷却。

5. 冷却原材の設計と冷却標準原材の選択。

信頼できるサプライヤーをお探しの場合は、PVCパイプ金型、すぐにご連絡ください。 Longxin Mold の専門営業チームができるだけ早くご連絡いたします。

キーワード: PVC パイプ金型、PVC パイプ継手金型、ティー パイプ金型、PVC パイプ。

投稿時間: 2021 年 8 月 13 日